Kühl- und Verrohrungssystem

Kühlsysteme

Die Kompressionskältemaschine ist mit einem mechanischen Kompressor (Verdichter) und einem Drosselorgan (z. B. Expansionsventil) ausgerüstet. Erforderlich sind ein Kompressions- und ein Expansionselement sowie zwei Wärmeübertrager, die in einem Kreislauf derart zusammengeschaltet sind, dass die Wärmeübertrager beidseitig zwischen Kompressions- und Expansionselement geschaltet werden.

In dem Kreisprozess wird der Kältemitteldampf vom Verdichter (Kompressor) angesaugt und verdichtet. In dem nachgeschalteten Wärmeübertrager (Verflüssiger) kondensiert das Kältemittel. Das flüssige Kältemittel wird zu einem Drosselorgan geleitet und entspannt. Bei der Expansion nimmt der Kältemitteldruck ab, das Kältemittel kühlt ab und verdampft teilweise. In dem zweiten Wärmeübertrager (Verdampfer) nimmt das Kältemittel durch Verdampfen die zugeführte Wärme aus dem Kühlraum auf. Der Verdichter saugt das verdampfte Kältemittel wieder an und der Kreisprozess ist geschlossen.

Für den Betrieb der Kältemaschine muss, gemäß dem zweiten Hauptsatz der Thermodynamik, Energie von außen in Form von mechanischer Arbeit zugeführt werden. Die am Kondensator abgegebene Kondensationswärme ist die Summe aus der am Verdampfer aufgenommenen Kühlenergie, der Antriebsenergie und der betriebsmäßigen Verluste an der Kältedämmung und der Reibungsverluste.

Diese Technik ist weit verbreitet in Haushalts-Kühlschränken, Gefrierschränken und -truhen, Schankanlagen, Kühllagern, Klimaanlagen, Kunsteispisten, Schlachthöfen, Brauereien und der chemischen Industrie.

Unser Icerink-Team organisiert und montiert für Ihre ganz spezielle Eisbahnvariante die passende Kältemaschine. (Chiller)

Verrohrungssysteme

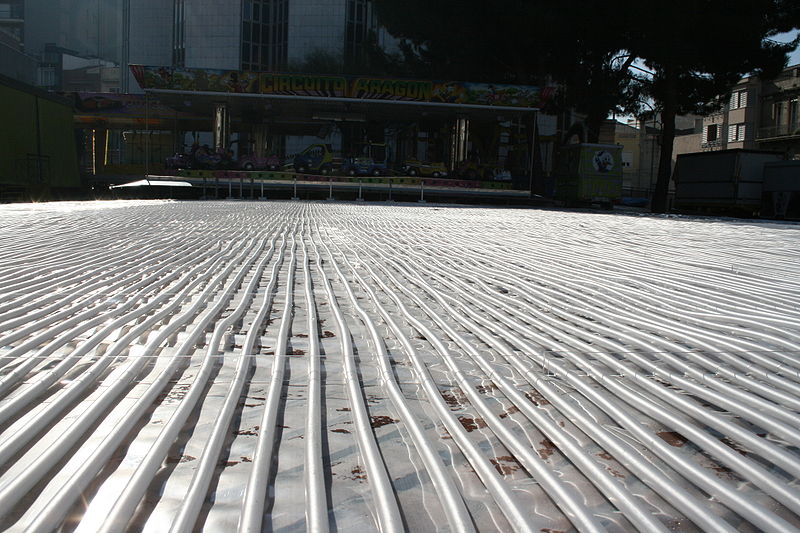

Für den Aufbau einer Eisbahn ist zunächst ein ebener, tragfähiger und planierter Untergrund erforderlich. Auf dem Boden wird eine so genannte Kältedecke aus vernetzten Rohren installiert, die einen geschlossenen Kreislauf bilden. Diese Kältedecke ist an Hauptsammler angeschlossen, die sich auf einer oder beiden Seiten neben der Bahn befinden.

Die Hauptsammler ihrerseits sind an eine Wasserpumpe, einen Tank (die so genannte Lunge bzw. Puffertank) und schließlich an die Kältemaschine angeschlossen. Diese Elemente bilden gemeinsam einen geschlossenen Kreis, der die Grundlage der künftigen Eisbahn darstellt. Jetzt wird der Kreis mit einem Gemisch aus Frostschutzmittel (Monoäthylenglykol oder Polypropylenglykol) und Wasser gefüllt.

Die Kältemaschine kann nun eingeschaltet werden. Die Pumpe sorgt dafür, dass die Flüssigkeit ständig durch das Rohrnetz der Eisbahn zirkuliert, und dank des Puffertanks wird die überschüssige Luft ausgestoßen, die sonst im Kreislauf gefangen bliebe. Die Kältemaschine senkt nach und nach die Temperatur der Flüssigkeit auf -8 bis -10°C ab. Anschließend wird mit einem Wasserschlauch die erste Wasserschicht über den Rohrleitungen der Kältedecke aufgesprüht. Das Wasser kristallisiert sofort. Dieser Prozess wird mehrmals wiederholt und so entsteht allmählich die Eisschicht. Die ideale Dicke einer Eisbahn beträgt etwa 6 bis 8 cm.

Die Icerink Germany arbeitet mit den Kälteträgern PE-Verrohrung und EPDM-System.